Untuk menyempurnakan tulisan pada awal mulanya sebagai doc (dokumen) di Hargamobiloke, kesempatan ini masih tetap mau mengajak Anda mengulas Langkah urutan Tune-up Mobil. Langkah-langkan urutan tune-up mobil toyota, serta dari beragam merk lainya atau bahan bakar bensin, diesel, inkeksi, efi, konvensional pasti cuma mempunyai sedikit ketidaksamaan dalam pelaksanaan saja. Tengah peralatan yang diperlukan cuma sesuaikan sesuai sama kepentingan. Ok! Segera saja kita mulai pembahasannya.

Setelah mesin dikerjakan analisis unutk tiap-tiap kerusaknnya, jadi setelah itu pekerjaan tune up bisa kita mulai sesuai sama urutan. Lantaran proses tune up mobil harus berurut. Ini mempunyai tujuan agar tidak berjalan pengulangan pekerjaan karena sebagian dari service komponen bakal punya pengaruh pada beberapa komponen yang lain.

Langkah-langkah membuka cun up

a. Saringan Angin (Air Filter)

Saringan angin lebih dahulu harus diservis di banding dengan komponen yang lain, karena saringan angin yaitu komponen mesin yang paling dingin di banding dengan komponen yang lain setelah mesin dihidupkan. Selain itu saringan angin juga mempunyai dampak pada komponen lain apabila diservis paling akhir, seperti pada pembentukan gabungan angin dan bensin di saluran pada intake manifold (saluran pemasukan gas).

Saringan angin atau mungkin saja lebih popular dengan sebutan filter ada di dalam kotak berbentuk lingkaran yang serupa piring. Kotak itu terbuat dari pelat besi umum. Saat pengapian, putaran stasioner sangat dipengaruhi oleh saringan angin. Penyetelan idel juga dipengaruhi oleh saringan angin.

b. Platina

Setelah saringan angin dibersihkan atau mungkin saja diganti, komponen setelah itu yang butuh diservis yakni platina. Platina ada di dalam distributor. Platina perlu di cek atau mungkin saja diservis lebih dahulu sebelum akan menyetel saat pengapian dan putaran stasioner. Apabila platina disetel setelah penyetelan saat pengapian dan putaran stasioner, akan berjalan pengulangan kerja. Setelah platina dibersihkan dan dipasang, saat pengapian pasti berpindah, karena saat pengapian dipengaruhi oleh celah platina. Apabila celah platina makin besar, saat pengapian akan maju sedikit. Sebaliknya, apabila celah platina lebih sempit, saat pengapian akan mundur.

Putaran stasioner juga dipengaruhi oleh celah platina. Apabila celah platina makin besar, putaran stasioner akan turun. Sebaliknya, apabila celah platina semakin kecil, putaran stasioner akan naik sedikit. Walaupun perubahan putaran stasioner itu tidak sekian besar, perlu diperhatikan untuk ketelitian hasil servis. Situasi permukaan kontak platina sangat mempunyai dampak pada putaran stasioner dan bunyi mesin. Apabila permukaan platina kotor, putaran stasioner akan turun. Namun, apabila permukaan platina dibersihkan, putaran stasioner akan naik. Karena itu, tidak cocok apabila platina diservis setelah penyetelan putaran stasioner dan gabungan gas.

Setelah perbaikan platina selesai, manfaatkanlah platina dengan benar. Perhatikan kabel yang bisa menyebabkan hubungan singkat dengan bodi mesin. Hubungan singkat dengan bodi mesin mengakibatkan tidak terjadinya loncatan bunga api pada busi. Bila mobil sudah menggunakan CDI jadi tidak butuh lewat sisi ini.

c. Kabel Busi

Setelah platina diservis, tutup distributor tidak butuh selekasnya dipasang. Check situasi tutup distributor beserta kabel-kabelnya. Kontrol itu ditangani setelah menyervis platina dengan maksud untuk efisiensi kerja.

Situasi mesin dipengaruhi oleh kualitas pengapiannya. Kualitas pengapian dipengaruhi oleh nyala api busi dan kabel¬kabel businya. Namun, kabel busi harus di cek atau mungkin saja diservis lebih dahulu daripada businya, karena kabel busi yaitu pengantar untuk lewatnya arus tegangan tinggi ke busi. Nyala api busi sangat dipengaruhi oleh situasi kabel-kabel businya.

Kabel busi tidak dapat diganti dengan kabel yang sembarangan kualitasnya. Hal sejenis ini ditujukan untuk jauhi masalah yang besar pada busi. Isolasi kabel busi harus penuhi prasyarat, karena listrik yang dialirkan bertegangan tinggi (15. 000-20. 000 volt). Isolasi kabel busi yang sudah usang harus diganti kabelnya. Perubahan kabel busi sebaiknya satu unit, dengan harga yang bermacam¬macam. Umumnya, semakin mahal harga nya, semakin paling baik kualitasnya.

Kabel busi yang retak isolatornya atau mungkin saja telah usang menyebabkan timbulnya crossfire, yakni induksi pada kabel busi yang berdekatan, sampai busi yang kabelnya diserang induksi meloncatkan bunga api liar dan menyebabkan kerja mesin terganggu. Cross fire menyebabkan bunyi mesin kasar dan tenaga mesin jadi turun. Untuk mengecek kabel busi biasanya besarnya tahanan diukur menggunakan Ohm mtr., apabila besarnya tahanan tidak sesuai sama sama standartnya jadi kabel busi diganti dengan yang paling baik.

d. Tutup Distributor

Tutup distributor sebaiknya di cek kondisinya bersamaan dengan kontrol kabel-kabel busi dan servis platina. Hal sejenis ini ditujukan untuk meng¬hemat waktu kerja. Apabila pemeriksa¬an tutup ditributor ditangani se¬telah mesin dihidupkan, akan mengulangi pekerjaan melepas dan mencabut kabel busi dan tutup dis¬tributor.

Tutup distributor dinyatakan paling baik apabila kondisinya sebagai berikut.

Tidak retak.

Arang pada tutup distributor yang bertindak meng¬alirkan listrik tegangan tinggi tidak aus.

Bisa tutup dengan rapat.

Ada type tutup distributor yang dilengkapi lubang ventilasi di bagian atas tutup itu. Faedah lubang ventilasi itu yakni untuk penguapan air yang terlilit di dalam tutup distributor. Karena itu ada ventilasi itu, uap air bisa keluar sampai distributor selalu kering.

e. Accu

Kontrol setelah itu yakni kontrol accu. Kontrol accu meliputi sebagai berikut.

Tinggi Air Accu

Air accu harus cukup, yakni ketinggiannya pada garis batas atas (upper level) dan garis batas bawah (lower level). Apabila air accu jumlahnya kurang, tambahkan dengan accu zur sekedarnya. Ketinggian air accu pada prinsipnya yakni merendam seluruhnya sebagian sel accu sekurang-kurangnya 1 cm di atas sebagian sel accu itu. Apabila mobil menggunakan accu kering, perawatannya jadi lebih mudah karena tidak memerlukan air accu yang bisa berkurang karena penguapan. Kutub-kutub accu juga harus bersih, tidak kotor oleh jamur atau mungkin saja sejenisnya. Namun, harga accu kering lebih mahal sampai terdapat beberapa mobil yang menggunakan accu basah. Air accu yang kurang (di bawah standard) mengakibatkan reaksi pada accu tidak maksimal, sampai arus yang dihasilkannya tidak penuhi untuk penuhi kepentingan listrik pada mobil.

Bersihkan Kutub-kutub Accu dari Jamur dan Karat

Jamur pada kutub-kutub accu bisa dibersihkan dengan air hangat, tengah karat yang mengotori kutub-kutub accu harus dibersihkan dengan ampelas.

Segi yang nampaknya remeh, tetapi sangat paling utama, yakni klem atau mungkin saja penjepit kabel accu dengan kutub- kutubnya. Klem itu mudah sekali kendor. Apabila klem kendor, mesin akan mati karena busi tidak melon¬catkan bunga api. Untuk melindungi klem agar selalu bertindak dengan paling baik, ke¬raskan baut pengikatnya dan gunakan klem yang bermutu paling baik. Kutub-kutub accu yang kotor atau mungkin saja berkarat menyebabkan tahanan sangat besar. Menyebabkan, arus yang mengalir jadi berkurang (kecil) sampai tenaga mesin jadi berkurang, bahkan mesin tidak bisa dihidupkan.

Pada kontrol pengapian, umumnya accu di cek paling akhir, itu juga apabila bunga api yang keluar dari busi sangat kecil dan segi pengapian yang lain telah diservis.

f. Busi

Busi sebaiknya di cek setelah pengukuran tekanan kompresi atau mungkin saja sebelum akan penyetelan celah katup. Alasannya, pada pengukuran tekanan kompresi maupun penyetelan celah katup busi dalam kondisi tidak terpasang, bisa menghasilkan efisiensi kerja yang optimal. Saat pengukuran kompresi, busi harus dilepaskan karena lubang busi digunakan untuk memasukkan ujung alat pengukur tekanan kompresi. Pada penyetelan celah katup, busi sebaiknya dalam kondisi tidak terpasang agar mesin mudah saat diputar.

Segi busi yang perlu di cek yakni elektrodanya, yang meliputi kebersihan dan celah elektrodanya. Elektroda yang kotor harus diampelas dengan ampelas besi dan elektroda positif dan elektroda negatif tidak dapat berkenaan. Karena itu, harus disetel celahnya. Ada kotoran pada ke-2 elektroda busi bisa mengakibatkan terhalangnya jalan loncatan bunga api listrik.

Setelah elektrodanya dibersihkan dengan ampelas, pada elektroda busi perhatikan banyak hal sebagai berikut.

Apabila ada lingkaran berwarna agak biru pada elektroda tengah dengan insulatornya, berarti type busi yang digunakan cocok.

Apabila insulatornya agak hitam dan elektrodanya berwarna biru, berarti type businya terlalu dingin.

Apabila insulatornya berwarna putih dan berjalan erosi pada elektrodanya, berarti type businya terlalu panas.

Ada tiga type busi, yaitu busi panas, tengah, dan dingin. Busi type panas kurang tahan pada panas, type dingin tahan pada panas. Busi panas cocok untuk perjalanan jauh.

g. Menyetel Celah Katup

Langkah paling cocok sekian selesai menyervis busi yakni menyetel celah katup. Selama penyetelan celah katup, busi tidak butuh dipasang di lubangnya. Biarlah mesin tidak ada busi untuk sebentar, hingga penyetelan katup selesai.

Penyetelan celah katup dalam kondisi mesin tidak ada busi akan mendapatkan keuntungan sebagai berikut.

Mesin akan lebih mudah diputar saat mencari posisi top kompresi semasing silinder.

Mempermudah dalam mengecek posisi piston, yakni sudah mencapai titik puncaknya atau mungkin saja belum.

Lebih aman, karena mesin tidak mungkin saja saja berputar (hidup) tidak ada busi.

1. Prasyarat Penyetelan Katup

Agar penyetelan katup berhasil dengan paling baik, harus dipenuhi persyaratan sebagai berikut.

Penyetelan ditangani waktu katup tutup rapat.

Penyetelan ditangani waktu celah katup paling besar.

Penyetelan katup dapat berhasil dengan paling baik apabila system kerja mesin (gerak naik-turun piston) sesuai sama sama gerak katup-katupnya.

2. Langkah Penyetelan

Ada dua langkah penyetelan untuk penuhi persyaratan agar penyetelan katup berhasil dengan paling baik, yaitu sebagai berikut.

Dengan memutar poros engkol (pub), untuk buat piston ada di posisi top kompresi semasing silinder. Cara barusan banyak membutuhkan tenaga dan waktu, karena harus memutar pull sesuai sama sama juga dengan ada banyak silinder sampai mempunyai posisi piston pada top silinder 1, 2, 3, 4, dsb. Saat posisi top kompresi, ke-2 katup iNdan EX harus dalam kondisi tutup rapat, sampai bisa disetel celahnya.

Dengan memutar poros engkol (pub), untuk buat piston pada posisi top kompresi silinder 1 dan silinder lain yang diperlukan sesuai sama sama system kerja mesin. Cara barusan lebih cepat dan menghemat dengan tenaga, tetapi memerlukan pengetahuan teknik mobil yang cukup, terlebih hubungan pada urutan pengapian (FO = firing order) dan penyetelan katup.

h. Positive Crank Case Ventilation (PCV)

PCV yakni sistem ventilasi ruang engkol. Uap bensin yang bocor ke ruang engkol dialirkan kembali ke ruang bakar mesin melalui satu selang yang menghubungkan ruang engkol ke intake manifold

Setelah penyetelan katup, sebaiknya PCV diservis lebih dahulu sebelum akan. tes kompresi. PCV sedikit mempunyai dampak pada tekanan kompresi dan putaran mesin. Tidak ada PCV putaran mesin lebih rendah di banding dengan waktu PCVdiaktiflan.

Dalam servis PCV, yang perlu di cek yakni kerja katup PCV dan kerapatan selang-selangnya. Katup PCV yang telah rusak sebaiknya diganti dengan yang baru.

i. Saat Pengapian

Saat pengapian sebaiknya disetel setelah penyetelan putaran mesin. Alasannya, karena saat pengapian yang tercatat dalam buku basic servis mobil yakni saat pengapian pada putaran stasioner. Apabila saat pengapiannya disetel pada putaran tidak stasioner, akan berjalan pengulangan kerja. Hal sejenis ini sebenarnya bisa dijauhi, karena sekian pu¬taran mesin disetel, saat penga¬t, piannya pasti berpindah.

Prinsip penyetelan saat pengapian yakni memutar dis¬tributor dalam kondisi mesin hidup sampai mendapatkan bunyi mesin yang paling halus dengan tenaga yang paling besar. Prinsip penyetelan ini bisa buat jadi basic, apabila penyetelan saat pengapian ditangani tidak ada menggunakan timing- light (penyetelan perigapian) atau mungkin saja alat bantu yang lain.

Distributor dapat diputar ke kiri atau mungkin saja ke kanan setelah baut pengikatnya dikendorkan. Apabila distributor diputar berlawanan arah dengan putaran rotor, berarti saat pengapiannya dimajukan. Sebaliknya, apabila distributor diputar searah dengan putaran rotor, berarti saat pengapian dimundurkan.

j. Idel

Penyetelan idel yaitu penyetelan yang paling akhir dalam tune-up mesin mobil. Hasil penyetelan idel tidak mempunyai dampak pada saat pengapian, celah katup, kompresi, dan pendinginan. Sebaliknya, idel sangat dipengaruhi oleh bermacam komponen mesin.

Menyetel idel pada prinsipnya yakni menyetel gabungan pada angin dengan bensin pada putaran idling. Jadi sebelum akan menyetel gabungan idel, putaran mesinnya harus stasioner lebih dahulu. Apabila setelah penyetelan idel, lantas putaran stasionernya berpindah, putaran stasionernya harus disetel lagi.

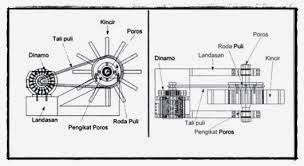

k. Tali Kipas

Dalam tune up, tali kipas juga harus disetel. Kekencangan tali kipas mempunyai dampak pada pendinginan dan putar¬an alternator. Apabila tali kipas kendor, putaran mesin tidak bisa memu-tar kipas pendingin dengan paling baik karena selip.

Menyebabkan, pendinginan oleh kipas tidak sesuai sama sama putaran mesin sampai mesin jadi panas. Selain itu, putaran alternator juga tidak bisa maksimum sampai pengisian ke baterai kurang paling baik.

Menghidupkan Mesin Setelah Tune-Up

Setelah tune-up selesai dan mesin akan dihidupkan, perhatikan seluruhnya komponen mesin sudah terpasang di tempatnya dengan benar atau mungkin saja belum. Apabila semuanya komponen telah terpasang dengan benar, hidupkan mesin pada ifputaran stasioner beberapa menit. Selama mesin berputar stasioner, dengarkan bunyi normal, naikkan putaran mesin perlahan-lahan sambil perhatikan bunyi mesin, getaran, dan asap knalpotnya. Apabila sudah yakini tidak ada permasalahan atau mungkin saja ketidaknormalan pada mesin, berarti tune-up telah selesai.

Usai… hingga di sini semoga Anda telah dapat mengerti pengertian Tune-up Mobil, Manfaat serta maksudnya, lantaran telah kita bahas saat sebelum ini. Di sini, step paling akhir kita cuma fokus pada langkah pelaksanaan sesuai sama urutan tune-up mobil sesuai sama yang Hargamobiloke kenali.

Usai… hingga di sini semoga Anda telah dapat mengerti pengertian Tune-up Mobil, Manfaat serta maksudnya, lantaran telah kita bahas saat sebelum ini. Di sini, step paling akhir kita cuma fokus pada langkah pelaksanaan sesuai sama urutan tune-up mobil sesuai sama yang Hargamobiloke kenali. Jadi tentang biaya, cost serta langkah tune-up yang lebih sepesifik, mungkin saja sesuai sama merk toyota atau honda, bahan bakar solar/bensiin atau efi serta injeksi dapat kita bahas di kesempatan yang lain